本文来自微信公众号 “贾明华”,作者:贾明华,纷传经授权发布。

HI,大家好,我是明华。

我们做产品经理都知道,做产品的目的是创造利润。

创造利润我觉得不在乎两种方式,一种是向外去要营收,比方说增加产品的销量,或者是增加产品的单价。

另外一种就是向内去降低成本,那对于产品的设计者,也就是我们产品经理,我觉得提升利润最有效或者说最可控的一种方式,就是降低产品的成本。

所以,这节和大家去聊一聊如何去向内控制成本,毕竟能省下来的就是真金白银的利润。

这里和大家分享三种控制成本的方式。

第一种是设计控制法,顾名思义,也就是说在产品设计的阶段就去控制成本的一种方法。

第二种是物料控制法,就是通过对元器件进行合理的利用,从而降低整体的成本的一种方法。

第三种是产线控制法,就是通过提升工厂生产的效率,降低相应的人力时间成本,来实现增效降本的一种方法。

01

设计控制

我们先来看一下设计控制法。

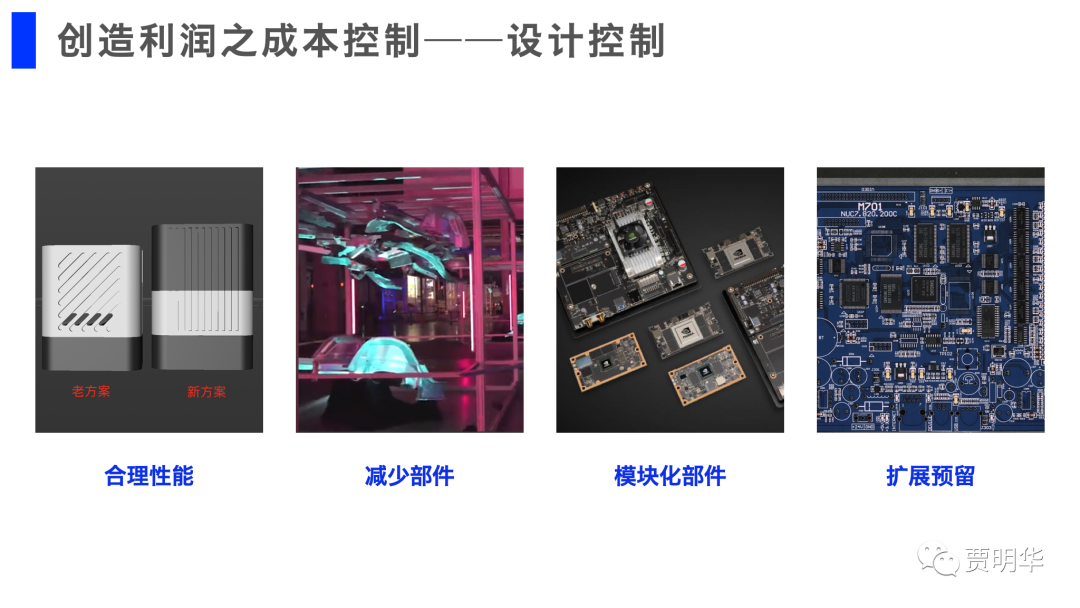

设计控制法,就是从我们产品设计之初就控制产品的一种方法,这里面主要有四个方面。

第一个方面是关于合理的性能,我们做产品都知道,不能把产品做的性能过弱,因为做弱了你可能就没有竞争力。

但是同样也不能把产品的性能做到过剩,因为过高的性能或者过剩的性能,肯定就意味着它的成本是高的。

我给大家举个例子,我们看到左边这张图,有老方案和新方案这两个。

老方案是因为它产品的发热量大、功耗也比较大,所以说它整个壳体大部分都是铝材,也就是说银色这部分。

新方案因为它的功耗降低了,它的发热量降低了,所以说它就把铝材去掉了一部分,然后用塑料材料去替代。

这样的话,它就能将铝材部分的成本降低百分之四五十,这百分之四五十的铝材成本其实是很大的一个成本了。

同样在这种情况下,它还能保证产品有足够的散热性能。

这种方式,就是我们在设计的时候要考虑合理的性能,或者说合理的功能。

我们再来看一下减少部件,减少部件是为了降低结构的复杂度,降低结合部件所需要的固定件,或者说固定步骤等方面的成本,以及提升生产组装的一些效率。

例如特斯拉的一个案例,就是粉色图片中下面这部分,它是一体成型的一个悬架系统。

上面部分是传统汽车厂商的整个悬架系统,我们可以看到特斯拉的元器件数量降低了多少?

当然这东西是有好有坏的,一体化的设计可能就代表着没办法被多个产品去复用,所以这块是要综合去考虑的。

第三个就是模块化的部件,模块的部件是将一些通用件设计成模块,例如一些主控板,还有一些传感器板或者电源板。

那将这些具备通用可能性的部件做成模块,通过多产品复用相同的模块,实现这个模块数量的增加,从而去利用数量的优势带来成本的下降。

例如我们第三张图,这里面最大的那个板是一个底板,然后其他这几个小块是核心板。

假设我们有两个核心板,那要各出 1000 台,那么作为通用件的底板,它就能出 2000 个。1000 个底板和 2000 个的底板,其实它的成本还是有差异的。

第四个关于扩展预留这一块,扩展预留的目标是尽量降低我们研发成本的同时,还能够去兼容未来我们产品的升级和优化。

也就是说在不增加 PCB 的大小以及它层级的情况下,尽量将主控所有的引脚全部都引出来,或者说将你未来可能会用到的扩展元器件,以及相应的线路和位置,都设计预留出来。

等到后面你需要用的时候,你只需要把元器件贴上就可以了,这样的话你整体的研发成本是会少很多的。

02

物料控制

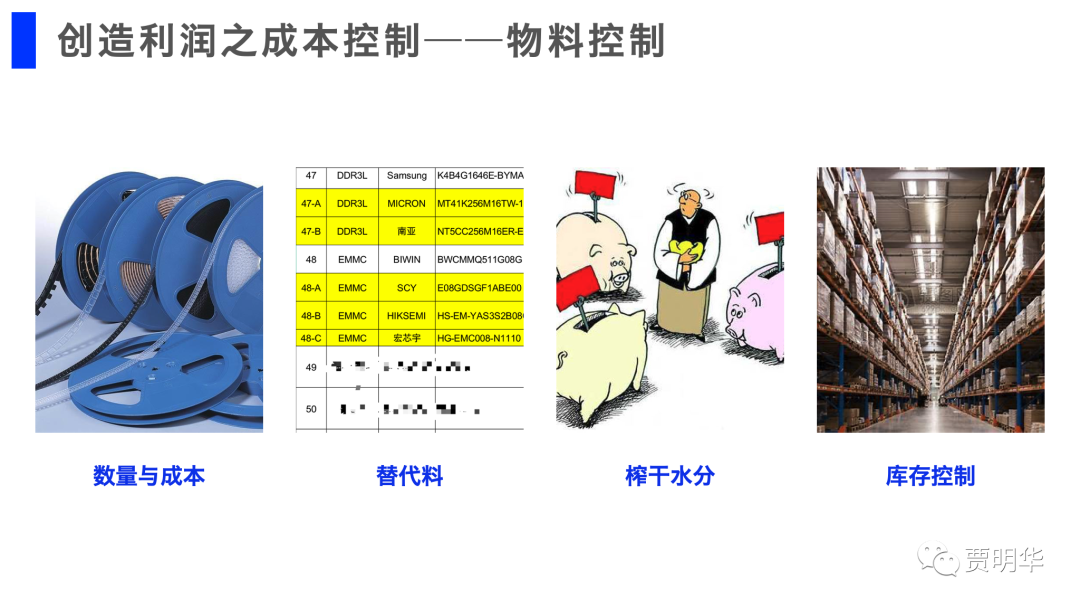

我们再来看一下物料控制法,物料控制法主要也是四个方面。第一个说说数量和成本的关系,就是数量和成本其实它是有很大关系的。

前面我们说过,把板子做成模块化,其实就是为了通过数量增加去降低它成本的。我们可以意识到数量和成本是有关系的,数量越大,同样的物料用的越多,那它的成本就会越低。

我举一个很简单的例子,前段时间我去寻一个物料,我能问供应商这个物料大概采个 200 到 500 个多少钱?

他给的报价是 13块,我就问他,有没有办法把这个价格降低,或者说在多少数量能够降到多少钱?他给我的答案是,你如果买一盘(5000 个),那我就可以按照 9 块钱一个给你。

13 块钱和 9 块钱其实差了很多价格的,所以说在买物料的时候,我们尽量是能够按盘买,或者说尽量能够买得多,因为这样的话它的价格也就会下降的很厉害。

第二块就是关于替代料,我们做板子做电路设计的时候,像IC 级别的物料。我建议最好要有两到三个替换料。

替换料一方面是能够让你在采不到采不到主物料的时候,让你还能有别的选择。另一方面就是让你在采购时,能够从多个物料中选择当时性价比最高的那一个。

如果你没有替代料,这些东西你是都没办法做的。尤其是在这几年疫情,我相信很多的人在做产品的时候都会遇到。

以前做的方案因为没有替代料,所以现在要重新做方案,导致成本或者困难是很大的。

第三个就说怎么去榨干水分,因为在供应链里面,其实水分还是蛮高的。

元器件从工厂最终到你手里,其实中间过了很多遍的手,在这里面可能每一遍都会有一定的水分。

那所以说我们要考虑,如何去榨干供应链里面的一些水分?我自己常用的一些方法,是会把两块钱以上的物料全部自己寻一遍。

这种物料我会去货比 3 家,甚至说货比 4 家5 家,然后通过他们多家的报价,以及和他们去聊聊这市场的行情。

去摸清这个市场,现在到底是什么样的价格段是比较合理的。当然这个就比较考验你供应链的资源和相关的一些能力了。

这个两块钱这是虚数,因为我做的产品大多都是百元以上的物料成本,所以说两块钱以上的我都会关注。

如果你做的产品,它的BOM成本可能几十块钱。在这种情况下,可能五毛钱以上或者一块钱以上的物料,你都要自己去摸一遍。

第四个说下库存的控制,库存并不是越多越好,因为库存越多占用你的资金就越多,同时还会使你的库房的成本增加。

当然库存也不是越少越好,除非你有极强的生产风险能力,能够做到随时要货,随时都能生产。

对于大部分人来讲,其实没办法做到这种程度的,所以说你还是需要有一定的库存。

那库存要存多少呢?这个首先要根据市场环境来定。但是大部分情况下,我觉得至少你要保证 1.5 个月销量的安全库存。

也就是说当你的库存低于 1.5 个月的平均销量,那你都要再去生产备货。

在此之上,我觉得同时你还要增加三个月的核心元器件,或者说易缺货元器件的备料。主要是为了能够支撑未来三个月的生产的需求。

03

产线控制

我们再来看一下关于产线控制这一块,产线控制还是四个核心。

第一个话就是自动化测试,它的核心是提升效率,降低工人的时间和成本。主要方式是用自动化的机器和程序降低工人的时间。

自动化的程序主要考虑的是它要足够的自动化,那比方说左上角这张图,它是同时能够测试五个设备。

然后能够把相应的五个设备的功能、性能指标一次性的测试出来,通过界面直接反馈给工人,那哪个是通过的,哪个是不通过的?

同时,我们在做这些自动化软件或者自动化测试设备的时候,还要考虑工人的能力和水平,因为他们的能力和水平是千差万别的。

有的工人他可能连打个字都不会,所以说我们要考虑整体的易用性、简单性,以及怎么样能够直接的交互直接的反馈。

第二块就关于制成步骤,这一块就是我们要合理的去安排工人的站点。

这里面的逻辑就是,如果你生产的产品数量少,那么相应的站点他就会安排的比较少。如果你生产的数量比较多,那么他站点安排的也会比较多。

这个东西的核心就是在于,是一个人做多个操作和多个人做多个操作,哪种整体时间的投入最少?主要就是如何提升人员操作的熟练度和效率。

人力平衡这一块就是一条流水线。我们知道产品生产会有很多个工位,不同的工位它做的事情是不一样的,它的效率也是不一样的。例如说 A 工位每小时做 100部件, B 工位每小时可以做 50个部件。

在这种情况下,我们就需要对增加B工位的人手,以达到我们整条流水线的产能是可以平衡的。不至于在某些工位出现了一些元器件,一些货物的积压的情况。

人力平衡管理和制程步骤的管理,它的核心其实都一样的,就是怎么样能够合理高效的利用人工的资源,使其整体能够达到最大化。

最后,就是我们看一下良率和损耗的控制。现在工厂的技术其实都比较成熟的,所以说物料损耗这一块相对来讲损耗的比较少,所以说可控空间不大。

主要是如何提升良品率,降低次品率。因为有问题的产品通常你不能直接扔,所以说需要工人去检查维修。

人力的成本是比较高的,而且说检查比较费时。我们要想办法去降低这个次品率,然后减少维修相关的一些人力时间成本。

成本控制主要是这三个大的方面,设计控制是降低成本最明显的一种方式。设计的好不好,对成本的影响其实是比较大的。

其次是控制物料,物料成本这里面的门道和水分也是比较大的。我们去想办法去挤出这些水分,同时你要给你的合作伙伴留合理的利润。

因为如果你给他的利润比较少或者不够的情况下,他可能就会给你用次品料或者说拆机料,甚至说在日后的合作过程中,会把你们的优先级放得非常低,这种情况都有可能会出现的。

最后对于产线的人工成本进行控制,这块我们能做的,主要是设计足够合理的或者足够高效的产测工具,用于提升生产或者质检的效率。

在其他方面的制程管理、人力的平衡以及物料损耗等方面我们大概知道就行了,不用去了解的那么熟,因为当产品达到一定量之后。

工厂他自己就会去想办法,想办法去减少人力资源的占用,然后去提升人力资源的效率。

关于整体如何从成本中去扣利润这个话题,我们就先聊到这里。等后面我们再整体的去细聊,以及给大家输出一些更具体的更实操的一些案例。

好了,今天我们就先到这里,回见 拜拜。